การกัดกร่อนคือการทำลายหรือเสื่อมสภาพของวัสดุหรือคุณสมบัติของวัสดุอันเนื่องมาจากสภาพแวดล้อม การกัดกร่อนส่วนใหญ่เกิดขึ้นในสภาพแวดล้อมในชั้นบรรยากาศ ซึ่งประกอบด้วยส่วนประกอบและปัจจัยที่ก่อให้เกิดการกัดกร่อน เช่น ออกซิเจน ความชื้น การเปลี่ยนแปลงอุณหภูมิ และมลพิษ

การกัดกร่อนแบบวัฏจักรเป็นการกัดกร่อนในบรรยากาศที่พบได้ทั่วไปและสร้างความเสียหายมากที่สุด การกัดกร่อนแบบวัฏจักรบนพื้นผิวของวัสดุโลหะเกิดจากการที่ไอออนคลอไรด์ที่อยู่ในชั้นออกซิไดซ์และชั้นป้องกันของพื้นผิวโลหะแทรกซึมเข้าไป ทำให้เกิดปฏิกิริยาทางเคมีไฟฟ้าภายในโลหะ ในขณะเดียวกัน ไอออนคลอไรด์มีพลังงานไฮเดรชั่นในระดับหนึ่ง จึงสามารถถูกดูดซับในรูพรุนของพื้นผิวโลหะ รอยแตก และแทนที่ออกซิเจนในชั้นออกไซด์ได้ง่าย เปลี่ยนออกไซด์ที่ไม่ละลายน้ำให้กลายเป็นคลอไรด์ที่ละลายน้ำได้ ทำให้พื้นผิวที่อยู่ในสภาวะเฉื่อยกลายเป็นพื้นผิวที่เกิดปฏิกิริยาได้

การทดสอบการกัดกร่อนแบบวัฏจักรเป็นการทดสอบด้านสิ่งแวดล้อมประเภทหนึ่ง โดยส่วนใหญ่ใช้เครื่องมือทดสอบการกัดกร่อนแบบวัฏจักรเพื่อสร้างสภาวะแวดล้อมจำลองของการกัดกร่อนแบบวัฏจักร เพื่อประเมินความต้านทานการกัดกร่อนของผลิตภัณฑ์หรือวัสดุโลหะ แบ่งออกเป็นสองประเภท คือ การทดสอบในสภาพแวดล้อมธรรมชาติ และการทดสอบในสภาพแวดล้อมจำลองเร่งการกัดกร่อนแบบวัฏจักร

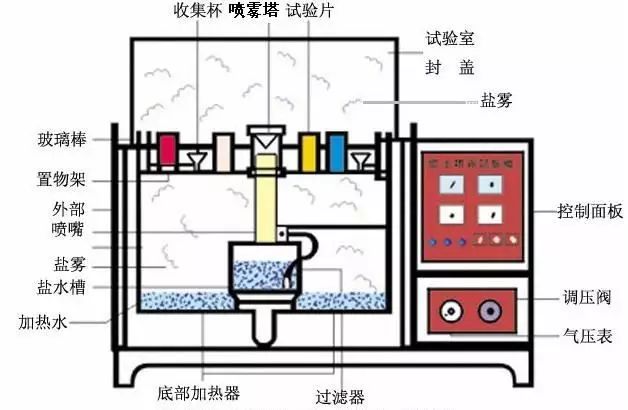

การจำลองสภาพแวดล้อมการกัดกร่อนแบบวัฏจักรเทียม คือการใช้อุปกรณ์ทดสอบที่มีปริมาตรพื้นที่เฉพาะ – ห้องทดสอบการกัดกร่อนแบบวัฏจักร (รูปภาพ) – โดยใช้วิธีการจำลองเพื่อสร้างสภาพแวดล้อมการกัดกร่อนแบบวัฏจักรในปริมาตรพื้นที่นั้น เพื่อประเมินคุณภาพความต้านทานการกัดกร่อนแบบวัฏจักรของผลิตภัณฑ์

เมื่อเปรียบเทียบกับสภาพแวดล้อมทางธรรมชาติ ความเข้มข้นของเกลือคลอไรด์ในสภาพแวดล้อมการกัดกร่อนแบบวนซ้ำนั้น อาจสูงกว่าสภาพแวดล้อมการกัดกร่อนแบบวนซ้ำทั่วไปหลายเท่าหรือหลายสิบเท่า ทำให้เพิ่มอัตราการกัดกร่อนอย่างมาก นอกจากนี้ การทดสอบการกัดกร่อนแบบวนซ้ำบนผลิตภัณฑ์ยังใช้เวลาน้อยลงอย่างมาก เช่น ในสภาพแวดล้อมทางธรรมชาติ การทดสอบตัวอย่างผลิตภัณฑ์อาจใช้เวลา 1 ปีจึงจะเกิดการกัดกร่อน ในขณะที่การจำลองสภาพแวดล้อมการกัดกร่อนแบบวนซ้ำในห้องทดลอง สามารถได้ผลลัพธ์ที่คล้ายคลึงกันภายในเวลาเพียง 24 ชั่วโมง

การจำลองการกัดกร่อนแบบวัฏจักรในห้องปฏิบัติการสามารถแบ่งออกได้เป็นสี่ประเภท

(1)การทดสอบการกัดกร่อนแบบวัฏจักรที่เป็นกลาง (การทดสอบ NSS)เป็นวิธีการทดสอบการกัดกร่อนแบบเร่งความเร็วที่ปรากฏขึ้นเป็นครั้งแรกและปัจจุบันใช้กันอย่างแพร่หลายที่สุด โดยใช้สารละลายโซเดียมคลอไรด์ 5% ที่ปรับค่า pH ให้อยู่ในช่วงเป็นกลาง (6.5 ~ 7.2) เป็นสารละลายสำหรับฉีดพ่น อุณหภูมิในการทดสอบอยู่ที่ 35 ℃ และอัตราการตกตะกอนของการกัดกร่อนแบบวัฏจักรอยู่ที่ 1 ~ 2 มล./80 ซม.²/ชม.

(2)การทดสอบการกัดกร่อนแบบวัฏจักรด้วยกรดอะซิติก (การทดสอบ ASS)พัฒนาขึ้นบนพื้นฐานของการทดสอบการกัดกร่อนแบบวัฏจักรที่เป็นกลาง โดยการเติมกรดอะซิติกเข้มข้นลงในสารละลายโซเดียมคลอไรด์ 5% เพื่อลดค่า pH ของสารละลายลงเหลือประมาณ 3 ทำให้สารละลายมีสภาพเป็นกรด และการเกิดการกัดกร่อนแบบวัฏจักรขั้นสุดท้ายก็จะเปลี่ยนจากเป็นกลางไปเป็นเป็นกรด อัตราการกัดกร่อนจะเร็วกว่าการทดสอบ NSS ประมาณ 3 เท่า

(3)การทดสอบการกัดกร่อนแบบวัฏจักรด้วยกรดอะซิติกเร่งปฏิกิริยาโดยใช้เกลือทองแดง (การทดสอบ CASS)เป็นการทดสอบการกัดกร่อนแบบวัฏจักรอย่างรวดเร็วที่พัฒนาขึ้นใหม่จากต่างประเทศ โดยใช้อุณหภูมิการทดสอบ 50 ℃ และสารละลายเกลือที่มีเกลือทองแดงเล็กน้อย เช่น คลอไรด์ทองแดง ซึ่งกระตุ้นการกัดกร่อนอย่างรุนแรง อัตราการกัดกร่อนสูงกว่าการทดสอบ NSS ประมาณ 8 เท่า

(4)การทดสอบการกัดกร่อนแบบวัฏจักรสลับเป็นการทดสอบการกัดกร่อนแบบวัฏจักรที่ครอบคลุม ซึ่งแท้จริงแล้วคือการทดสอบการกัดกร่อนแบบวัฏจักรในสภาวะที่เป็นกลาง บวกกับการทดสอบความชื้นและความร้อนคงที่ โดยส่วนใหญ่ใช้กับผลิตภัณฑ์แบบมีโพรงภายใน ผ่านการแทรกซึมของสภาพแวดล้อมที่มีความชื้น เพื่อให้การกัดกร่อนแบบวัฏจักรเกิดขึ้นไม่เพียงแต่บนพื้นผิวของผลิตภัณฑ์เท่านั้น แต่ยังเกิดขึ้นภายในผลิตภัณฑ์ด้วย เป็นการนำผลิตภัณฑ์ไปทดสอบภายใต้สภาวะแวดล้อมที่มีการกัดกร่อนแบบวัฏจักรและความชื้นและความร้อนสลับกัน และสุดท้ายประเมินคุณสมบัติทางไฟฟ้าและทางกลของผลิตภัณฑ์ทั้งหมดว่ามีการเปลี่ยนแปลงหรือไม่

ผลการทดสอบการกัดกร่อนแบบวัฏจักรโดยทั่วไปจะแสดงในรูปแบบเชิงคุณภาพมากกว่าเชิงปริมาณ มีวิธีการตัดสินเฉพาะอยู่สี่วิธี

①วิธีการตัดสินการให้คะแนนอัตราส่วนของพื้นที่การกัดกร่อนต่อพื้นที่ทั้งหมดคิดเป็นเปอร์เซ็นต์ตามวิธีการแบ่งระดับที่กำหนดไว้ โดยใช้ระดับที่กำหนดเป็นเกณฑ์ในการตัดสินคุณภาพ ซึ่งเหมาะสมสำหรับการประเมินตัวอย่างพื้นผิวเรียบ

②วิธีการชั่งน้ำหนักตัดสินคือการชั่งน้ำหนักของชิ้นงานก่อนและหลังการทดสอบการกัดกร่อน แล้วคำนวณน้ำหนักที่หายไปจากการกัดกร่อนเพื่อตัดสินคุณภาพความต้านทานการกัดกร่อนของชิ้นงาน วิธีนี้เหมาะอย่างยิ่งสำหรับการประเมินคุณภาพความต้านทานการกัดกร่อนของโลหะ

③วิธีการกำหนดลักษณะการกัดกร่อนการทดสอบการกัดกร่อนแบบวัฏจักรเป็นวิธีการตรวจสอบเชิงคุณภาพ โดยใช้เพื่อตรวจสอบว่าผลิตภัณฑ์เกิดการกัดกร่อนหรือไม่ โดยทั่วไปแล้วจะใช้มาตรฐานผลิตภัณฑ์ทั่วไปในการทดสอบนี้

④วิธีการวิเคราะห์ทางสถิติของข้อมูลการกัดกร่อนจัดให้มีการออกแบบการทดสอบการกัดกร่อน การวิเคราะห์ข้อมูลการกัดกร่อน และการกำหนดระดับความเชื่อมั่นของข้อมูลการกัดกร่อน ซึ่งส่วนใหญ่ใช้ในการวิเคราะห์ทางสถิติเกี่ยวกับการกัดกร่อน มากกว่าการตัดสินคุณภาพผลิตภัณฑ์เฉพาะเจาะจง

การทดสอบการกัดกร่อนแบบวัฏจักรของเหล็กกล้าไร้สนิม

การทดสอบการกัดกร่อนแบบวัฏจักรถูกคิดค้นขึ้นในช่วงต้นศตวรรษที่ 20 และเป็นการทดสอบการกัดกร่อนที่มีการใช้งานมายาวนานที่สุด เป็นที่นิยมในหมู่ผู้ใช้วัสดุที่มีความทนทานต่อการกัดกร่อนสูง และได้กลายเป็นวิธีการทดสอบ "สากล" เหตุผลหลักมีดังนี้: ① ประหยัดเวลา; ② ต้นทุนต่ำ; ③ สามารถทดสอบวัสดุได้หลากหลายชนิด; ④ ผลลัพธ์ง่ายและชัดเจน เอื้อต่อการระงับข้อพิพาททางการค้า

ในทางปฏิบัติ การทดสอบการกัดกร่อนแบบวัฏจักรของเหล็กกล้าไร้สนิมเป็นที่รู้จักกันอย่างแพร่หลายที่สุด - วัสดุนี้สามารถทนต่อการกัดกร่อนแบบวัฏจักรได้กี่ชั่วโมง? ผู้ปฏิบัติงานคงคุ้นเคยกับคำถามนี้ดีอยู่แล้ว

ผู้จำหน่ายวัสดุมักใช้การทำให้เฉื่อยการรักษาหรือปรับปรุงระดับการขัดผิวให้ดีขึ้นเป็นต้น เพื่อปรับปรุงระยะเวลาการทดสอบการกัดกร่อนแบบวัฏจักรของเหล็กกล้าไร้สนิม อย่างไรก็ตาม ปัจจัยกำหนดที่สำคัญที่สุดคือองค์ประกอบของเหล็กกล้าไร้สนิมเอง กล่าวคือ ปริมาณของโครเมียม โมลิบเดนัม และนิกเกล

ยิ่งปริมาณของธาตุโครเมียมและโมลิบเดนัมสูงขึ้นเท่าใด ประสิทธิภาพในการต้านทานการกัดกร่อนก็จะยิ่งแข็งแกร่งขึ้นเท่านั้น ซึ่งจำเป็นต่อการต้านทานการกัดกร่อนแบบเป็นหลุมและแบบรอยแตกที่เริ่มปรากฏขึ้น ความต้านทานการกัดกร่อนนี้แสดงออกมาในรูปของค่าที่เรียกว่า ความต้านทานการกัดกร่อนความต้านทานการกัดกร่อนเทียบเท่าค่า (PRE): PRE = %Cr + 3.3 x %Mo

แม้ว่านิกเกิลจะไม่เพิ่มความต้านทานของเหล็กต่อการกัดกร่อนแบบเป็นหลุมและแบบรอยแตก แต่ก็สามารถชะลออัตราการกัดกร่อนได้อย่างมีประสิทธิภาพหลังจากกระบวนการกัดกร่อนเริ่มต้นขึ้นแล้ว ดังนั้นเหล็กกล้าไร้สนิมออสเทนิติกที่มีนิกเกิลจึงมักมีประสิทธิภาพดีกว่าในการทดสอบการกัดกร่อนแบบวัฏจักร และเกิดการกัดกร่อนน้อยกว่าเหล็กกล้าไร้สนิมเฟอร์ริติกที่มีนิกเกิลต่ำซึ่งมีความต้านทานต่อการกัดกร่อนแบบเป็นหลุมในระดับใกล้เคียงกัน

เกร็ดความรู้: สำหรับเหล็กกล้าไร้สนิมมาตรฐาน 304 การกัดกร่อนแบบวัฏจักรที่เป็นกลางโดยทั่วไปจะอยู่ระหว่าง 48 ถึง 72 ชั่วโมง สำหรับเหล็กกล้าไร้สนิมมาตรฐาน 316 การกัดกร่อนแบบวัฏจักรที่เป็นกลางโดยทั่วไปจะอยู่ระหว่าง 72 ถึง 120 ชั่วโมง

ควรสังเกตว่าที่การกัดกร่อนแบบวัฏจักรการทดสอบแบบนี้มีข้อเสียเปรียบที่สำคัญเมื่อใช้ทดสอบคุณสมบัติของเหล็กกล้าไร้สนิมปริมาณคลอไรด์ในการทดสอบการกัดกร่อนแบบวัฏจักรนั้นสูงมาก เกินกว่าสภาพแวดล้อมจริง ดังนั้นเหล็กกล้าไร้สนิมที่สามารถทนต่อการกัดกร่อนในสภาพแวดล้อมการใช้งานจริงที่มีปริมาณคลอไรด์ต่ำมาก ก็จะเกิดการกัดกร่อนในการทดสอบการกัดกร่อนแบบวัฏจักรเช่นกัน

การทดสอบการกัดกร่อนแบบวัฏจักรจะเปลี่ยนพฤติกรรมการกัดกร่อนของเหล็กกล้าไร้สนิม จึงไม่สามารถถือได้ว่าเป็นการทดสอบแบบเร่งความเร็วหรือการทดลองจำลอง ผลลัพธ์ที่ได้เป็นเพียงด้านเดียวและไม่มีความสัมพันธ์ที่เทียบเท่ากับประสิทธิภาพการใช้งานจริงของเหล็กกล้าไร้สนิมที่จะนำไปใช้งานในที่สุด

ดังนั้น เราสามารถใช้การทดสอบการกัดกร่อนแบบวัฏจักรเพื่อเปรียบเทียบความต้านทานการกัดกร่อนของเหล็กกล้าไร้สนิมชนิดต่างๆ ได้ แต่การทดสอบนี้สามารถจัดอันดับวัสดุได้เท่านั้น เมื่อเลือกวัสดุเหล็กกล้าไร้สนิมโดยเฉพาะ การทดสอบการกัดกร่อนแบบวัฏจักรเพียงอย่างเดียวมักไม่ให้ข้อมูลที่เพียงพอ เนื่องจากเรายังไม่เข้าใจความสัมพันธ์ระหว่างสภาวะการทดสอบและสภาพแวดล้อมการใช้งานจริงอย่างเพียงพอ

ด้วยเหตุผลเดียวกันนี้ จึงไม่สามารถประเมินอายุการใช้งานของผลิตภัณฑ์ได้โดยอาศัยเพียงการทดสอบการกัดกร่อนแบบวัฏจักรของตัวอย่างสแตนเลสเท่านั้น

นอกจากนี้ ยังไม่สามารถเปรียบเทียบเหล็กต่างชนิดกันได้ ตัวอย่างเช่น เราไม่สามารถเปรียบเทียบเหล็กกล้าไร้สนิมกับเหล็กกล้าคาร์บอนเคลือบผิวได้ เพราะกลไกการกัดกร่อนของวัสดุทั้งสองชนิดที่ใช้ในการทดสอบนั้นแตกต่างกันมาก และความสัมพันธ์ระหว่างผลการทดสอบกับสภาพแวดล้อมจริงที่ผลิตภัณฑ์จะถูกนำไปใช้นั้นก็ไม่เหมือนกัน

วันที่โพสต์: 6 พฤศจิกายน 2023